11

EFFIZIENZ

TEXT & BILD:

FRAUNHOFER-INSTITUT FÜR SILICATFORSCHUNG ISC

NEUNERPLATZ 2

97082 WÜRZBURG

GERMANY

T

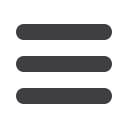

echnische Systeme müs-

sen regelmäßig auf De-

fekte wie Risse überprüft

werden. Piezosensoren

zum Messen von Druck, Kraft

oder Spannung können solche

Mängel zuverlässig aufspüren –

allerdings bisher nur bis etwa

200 Grad Celsius.

Spezielle Hochtemperatur-Pie-

zosensoren überwachen nun erst-

mals auch Bauteile kontinuierlich,

die bis zu 900 Grad Celsius heiß

sind. Auf der Messe Sensor+Test

vom 30. Mai bis 1. Juni 2017 in

Nürnberg stellen Fraunhofer-For-

scher ihre Entwicklung vor (Halle

5, Stand 248).

Ist ein Riss, Korrosion oder ein

anderer Makel in einem Bauteil,

etwa in Dampfleitungen von Koh-

lekraftwerken, muss es dringend

repariert werden. Ultraschallsen-

soren, die von außen angebracht

werden, können solche Fehlstellen

aufspüren. Allerdings nur dann,

wenn die Bauteile nicht heißer als

etwa 200 Grad Celsius sind. Denn

ab dieser Temperatur verlieren

konventionelle piezoelektrische

Materialien ihre Funktion, die

zum Bestimmen von Druck, Kraft,

Spannung, Beschleunigung oder

als Gassensor eingesetzt wird.

Zudem versagen Kapselungen aus

Kunststoffen, die nicht hitzeresis-

tent sind.

Erste Sensoren für

Hochtemperaturanwendungen

Forschern am Fraunhofer-Institut

für Silicatforschung ISC ist es gelun-

gen, Piezo-Sensoren für Hochtem-

peraturanwendungen zu realisieren.

»Unsere Sensoren haben wir bereits

bei bis zu 600 Grad Celsius einge-

setzt, generell sind bis zu 900 Grad

Celsius möglich«, sagt Dr. Bernhard

Brunner, Leiter der Applikations-

technik beim Center Smart Materials

des Fraunhofer ISC. Zudem sind die

Ultraschallsensoren langzeitsta-

bil – zwei Jahre halten sie in je-

dem Fall, für viele Anwendungen

erwarten die Forscher eine Le-

benszeit von mehreren Jahrzehn-

ten. Das Prinzip ist das gleiche

wie bei anderen Piezosensoren

auch: Dieser wird von außen an

das Bauteil appliziert, etwa an ein

heißes Stahlrohr. Legt man nun

eine elektrische Wechselspannung

an den Piezokristall an, verformt

dieser sich mechanisch und sen-

det eine Ultraschallwelle in das

Material. Der Sensor schaltet nach

dem Schallpuls um auf Empfang

und detektiert das Signal, das vom

Bauteil zurückgeworfen wird. Üb-

licherweise erhält er dabei immer

das gleiche Ursprungssignal. Ist

jedoch ein Riss im Bauteil oder

eine Stelle korrodiert, ändert die-

ser Defekt das zurückgeworfene

Signal und weist damit auf eine

Defektstelle hin. Verwendet man

mehrere Wandler, die als Sender

und Empfänger dienen, kann man

den Ort des Fehlers sogar auf we-

nige Millimeter genau lokalisieren.

Die Reichweite des Sensors be-

trägt je nach Material des Bauteils

einige Meter.

Die Herausforderung bestand

darin, handelsübliche Piezokristal-

le so aufzubauen, dass sie einen

Dauereinsatz an heißen Bautei-

len als Schallwandler überstehen.

Problematisch ist vor allem der

Klebstoff, mit dem die Sensoren

umhüllt und am Bauteil befestigt

werden: Er verträgt zu hohe Tem-

peraturen nicht. »Wir verwenden

daher Glaslote als Klebstoff und

Gehäusematerial«, erläutert Brun-

ner. Nun müssen diese Gläser, die

zur Gruppe der Klebstoffe gehören,

jedoch nicht nur Hitze vertragen,

sondern vor allem auch die Tem-

peraturunterschiede zwischen der

Raumtemperatur und der Betriebs-

temperatur von mehreren hundert

Grad Celsius. Während sich der

Stahl des Bauteils beim Erhitzen

sehr stark ausdehnt, verändert

der Kristall seine Ausmaße nur

marginal. Das Glaslot, in das der

Sensor gebettet wird, muss die-

se verschiedenen Ausdehnungen

mitmachen und darf dabei nicht

zerspringen. Die Forscher umhül-

len den Sensor daher mit mehre-

ren Schichten aus verschiedenen

Glasloten, die exakt aufeinander

sowie auf die Materialspezifika

des Bauteils abgestimmt sind. Die

entsprechenden Glaslote sowie die

Prozess- und die Verarbeitungs-

technik stammen ebenfalls aus

dem Fraunhofer ISC. Damit die

elektrischen Signalleitungen bei

den hohen Einsatztemperaturen

nicht korrodieren, bestehen die

Zuleitungen aus Edelmetallen wie

Platin.

Breite Anwendungspalette

Die Anwendungen für die Hoch-

temperatur-Ultraschallwandler sind

zahlreich: Die Forscher können mit

ihren Sensoren beispielsweise auch

messen, wie viel einer heißen Flüs-

sigkeit – etwa Öl – durch ein Rohr

strömt sowie die Temperatur eines

Gases oder einer Flüssigkeit berüh-

rungslos bestimmen: Während ein

Fühler einige Sekunden braucht,

bis er die Temperatur ermittelt hat,

kommt der Ultraschallwandler inner-

halb weniger Millisekunden zu dem

Ergebnis. Denn er misst die Tempe-

ratur über die Schallgeschwindig-

keit, die temperaturabhängig ist.

Auf der Messe Sensor+Test vom 30.

Mai bis 1. Juni 2017 in Nürnberg

stellen die Forscher Prototypen ih-

rer robusten Spürnasen vor (Halle 5,

Stand 248).

Halle 5, Stand 248

Hitzeresistente Ultraschallwandler

Halbleitertechnik

Hitzebeständige Kondensatoren – stabil bis 300 Grad

TEXT & BILD:

FRAUNHOFER-INSTITUT FÜR MIKROELEKTRONISCHE

SCHALTUNGEN UND SYSTEME IMS

FINKENSTR. 61, 47057 DUISBURG

H

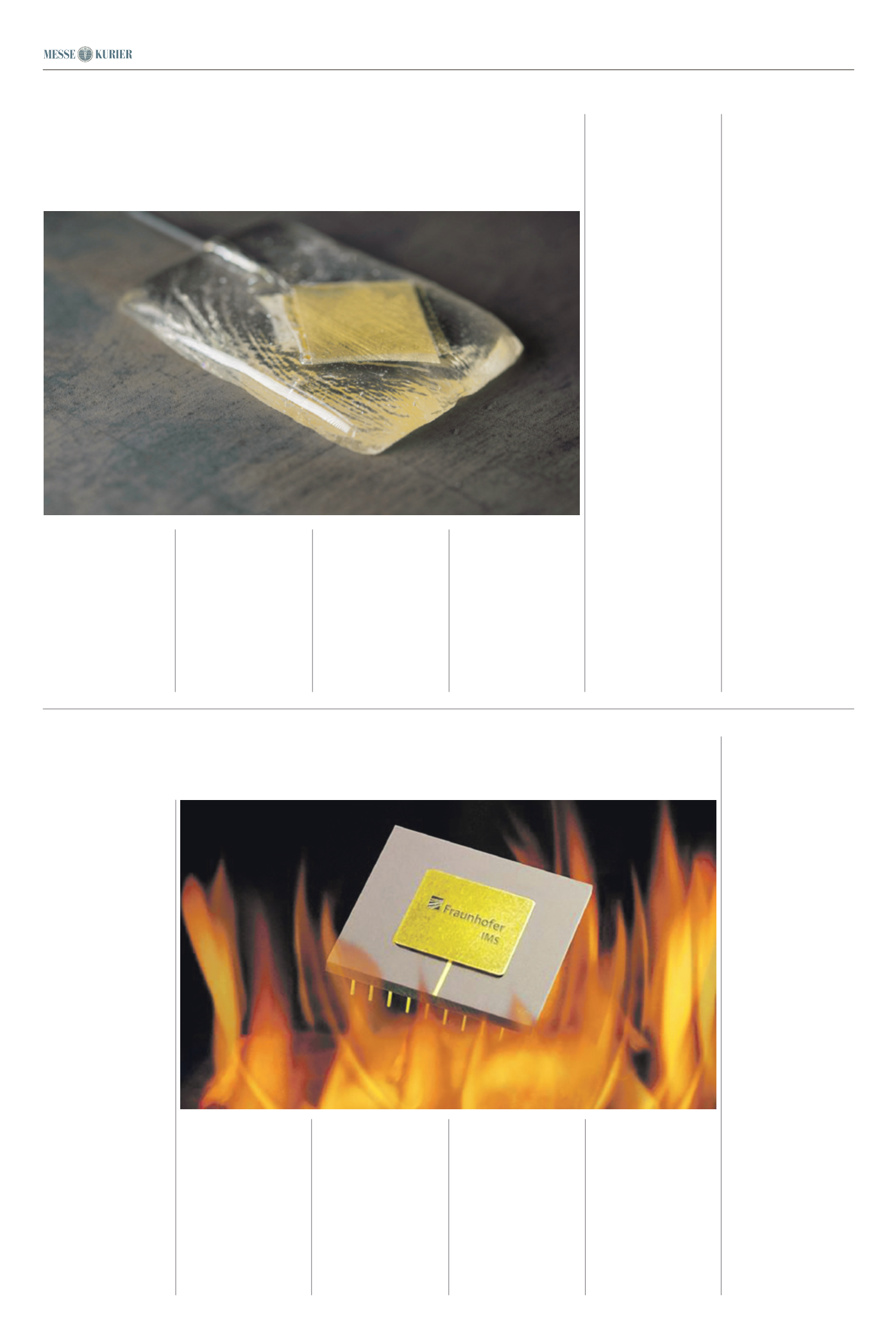

itze gehört zu den

schlimmsten Feinden

der Elektronik. Sie

kann die Funktionali-

tät stören, sie lässt elektroni-

sche Bauteile schneller altern

und kann diese sogar zerstören.

Fraunhofer-Forscher haben ei-

nen Kondensator entwickelt, der

Temperaturen von bis zu 300

Grad Celsius aushält. Sie nutzen

dabei einen neuartigen Materi-

almix – und einen besonderen

3D-Trick.

Hitze, Staub und Feuchtigkeit

schaden elektronischen Bautei-

len. Gegen Staub und Feuchtig-

keit lassen sich diese gut schüt-

zen. Doch die Hitze bleibt ein

Problem, denn sie entsteht im

Bauteil selbst. Überall, wo Strom

fließt, wird auch Hitze generiert.

Und nicht immer ist in der elek-

tronischen Komponente genügend

Platz, um die Abwärme mit Kühl-

rippen oder Ventilatoren abzu-

leiten. Noch schwieriger wird es,

wenn das Gerät in einer heißen

Umgebung arbeitet, beispielswei-

se ein Bohrmeißel in der Ölindust-

rie, der in einigen Tausend Metern

Tiefe mit hoher Geschwindigkeit

rotiert. Dabei entstehen Tempera-

turen von bis zu 250 Grad. Hinzu

kommt die enorme mechanische

Belastung für die elektronischen

Komponenten.

Für dieses Problem hat das

Fraunhofer-Institut für Mikroelek-

tronische Schaltungen und Sys-

teme IMS eine Lösung parat. Die

Forscher haben einen Kondensator

entwickelt, der Temperaturen von

bis zu 300 Grad verkraftet. Zum

Vergleich: Herkömmliche Elektro-

nik kann nur Temperaturen von bis

zu 125 Grad widerstehen.

Kondensatoren speichern La-

dungsträger und zählen zu den am

häufigsten verwendeten passiven

Bauelementen in der Elektronik.

Der Aufbau eines Kondensators

ist simpel: Zwei leitfähige Platten

fungieren als Plus- beziehungswei-

se Minus-Elektrode, dazwischen

liegt eine isolierende Schicht, das

sogenannte Dielektrikum. Um die

Hitzebeständigkeit zu verbessern,

nutzt das Team um Dorothee Dietz,

Wissenschaftlerin am Fraunhofer

IMS, einen neuartigen Materialmix

und einige konstruktive Kniffe.

3D-Trick für mehr Fläche

Bei der Fertigung der leitenden

Metallschichten werden winzige

Löcher in die Grundfläche geätzt,

um die Fläche zu vergrößern. Der

3D-Trick erhöht die Kapazität und

ermöglicht es gleichzeitig, ein di-

ckeres Dielektrikum zu verwenden.

Eine dickere Schicht wiederum

widersteht hohen Temperaturen

besser und kann unkontrollierte

Leckströme im Kondensator ver-

mindern.

Auch bei der Produktion des

isolierenden Dielektrikums ge-

hen die Experten neue Wege. Sie

verwenden Tantalpentoxid, eine

Verbindung aus dem Metall Tan-

tal und Sauerstoff, sowie Alumi-

niumoxid. Der Materialmix spei-

chert die Ladungsträger besser

als das üblicherweise verwendete

Siliziumoxid und bewirkt so ei-

nen höheren Kapazitätsbelag des

Kondensators. In der Elektro-

technik werden diese besonders

leistungsfähigen

Materialien

deshalb auch als High-k-Dielek-

trika bezeichnet.

Außerdem verwenden die

Fraunhofer-Forscher ein elekt-

risch hochleitfähiges Silizium

sowie das besonders robuste

und hitzebeständige Rutheni-

um. »Mit unserem Materialmix

und den konstruktiven Tricks

können wir einen Kondensator

herstellen, der äußerst robust

und hitzebeständig ist, ohne an

Leistung zu verlieren«, erklärt

Dorothee Dietz.

Extrem präzise: Schichten mit

nur einer Atomlage

Doch die Hochtemperatur-

Fähigkeit ist nicht der einzige

Vorteil der Halbleiter aus dem

Fraunhofer-Labor.

Hergestellt

werden die Kondensatoren näm-

lich im Metall-Oxid-Halbleiter-

Verfahren (MOS). Dabei werden

Schichten mit jeweils nur einer

Atomlage Dicke verarbeitet (Ato-

mic Layer Deposition). So lässt

sich die Gesamtdicke der Schich-

ten exakt einstellen. »Das macht

die Produktion sehr flexibel. Der

Hersteller kann Bauteile genau

nach den Vorgaben des Kunden

anfertigen, ohne den Prozessab-

lauf verändern zu müssen«, sagt

Dietz.

Das Know-how im Bereich der

Hochtemperaturelektronik lässt

sich auf viele andere passive

oder aktive Bauelemente wie Wi-

derstände, Dioden oder Transis-

toren anwenden. Die am Fraun-

hofer IMS etablierte Technologie

eignet sich auch für komplette

integrierte Schaltungen. Damit

kann der Kondensator nicht nur

im Bohrmeißel, sondern ebenso

in Einspritzanlagen von Motoren

oder Flugzeugturbinen verbaut

werden – also überall da, wo ext-

rem hitzebeständige und robuste

Bauteile gefragt sind.