4

BRANCHEN NEWS

Besuchen Sie uns vom 09. - 12. Oktober 2017 auf der MOTEK ∙ Halle 8, Stand 8218 ∙ www.werma.comSysteme zur Prozessoptimierung

Stock

SAVER

Die Nachrüstlösung für FIFO-Regale in der Produktionslogistik ermöglicht den Kanban der

dritten Generation.

Smart

MONITOR

Mit der cleveren MDE-Alternative für produzierende Unternehmen nie mehr Stillstände

verpassen.

Andon

SPEED

Das Call-for-Action System für die Versandlogistik macht

Zeitsparen dauerhaft möglich.

TEXT & BILD:

RODRIGUEZ GMBH

ERNST-ABBE-STR. 20

D-52249 ESCHWEILER

GERMANY

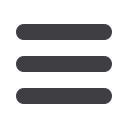

E

inbaufertig,

vorge-

schmiert und hochprä-

zise: Die Axialschrägku-

gellager des Typs DRF/

DRN sind ein gutes Beispiel für

fortschrittliche Produkte von

Rodriguez, die dem Kunden ei-

nen echten Mehrwert bieten.

Das Sortiment der speziell für

Gewindespindeln konzipierten

zweireihigen Axialschrägkugel-

lager wird kontinuierlich durch

neue Baugrößen erweitert; viele

Ausführungen dieser bewährten

Schrägkugellager sind sofort ab

Lager lieferbar.

Die von Rodriguez in Eigen-

fertigung hergestellten DRF/

DRN-Lager sind mittlerweile in

einer Vielzahl von Ausführungen

und Baugrößen erhältlich: „Wir

passen unser Sortiment regel-

mäßig den Marktbedürfnissen

an“, erläutert Jörg Schulden,

Geschäftsbereichsleiter

bei

Rodriguez. „In letzter Zeit ha-

ben wir vor allem DRF/DRN-La-

ger am oberen und unteren Ende

der Baugrößen-Skala neu in

unser Portfolio aufgenommen.“

Besonders praktisch für die Kun-

den ist die schnelle Verfügbar-

keit der DRF/DRN-Axialschräg-

kugellager: Auf Lager sind die

Baugrößen 12-40 sowie einige

Sonderabmessungen.

Die vorgespannten Präzisionsla-

ger des Typs DRF/DRN mit einem

Druckwinkel von 60° nehmen so-

wohl radiale als auch axiale Kräfte

aus beiden Richtungen auf. Sie

sorgen aufgrund der Vorspannung

für höchste Steifigkeit, Rundlauf,

präziser Werkzeugpositionierung

und Wiederholbarkeit. Die integ-

rierte, reibungsarme Dichtung – es

stehen sowohl ein reibungsarmes

2RS-Modell als auch eine kontakt-/

berührungslose 2Z-Ausführung zur

Verfügung – hält wirkungsvoll Ver-

schmutzungen vom Axialschrägku-

gellager fern und sichert so eine

hohe Betriebssicherheit und lange

Gebrauchsdauer. Die mit höchster

Präzision geschliffenen Lager er-

möglichen eine einfache Montage

und die Einstellung der Vorspan-

nung nahezu ohne Montageauf-

wand. Dies senkt die Montagekos-

ten bei gleichzeitiger Erhöhung

der Produktivität. Die Lager gibt

es mit und ohne Befestigungs-

bohrungen im Außenring. Bei den

Flanschausführungen erübrigt sich

ein Einspannen des Außenringes.

Rodriguez liefert die Wälzlager des

Typs DRF/DRN vorgeschmiert und

einbaufertig aus.

Die Axialschrägkugellager des

Typs DRF/DRN kommen zur La-

gerung von Kugelgewindetrieben

und Trapezgewindetrieben zum

Einsatz; die Lager eignen sich

aufgrund Ihrer Eigenschaften

perfekt für den Einsatz als Festla-

ger. Rodriguez bietet beide Arten

der Gewindespindeln sowohl in

metrischen als auch in zölligen

Abmessungen in allen gängigen

Industrienormen an. Kugel- und

Trapezgewindetriebe werden von

Verstell-, Verfahr- und Klemmein-

richtungen in Produktions- und

Werkzeugmaschinen über Roboter-

anwendungen bis hin zur Medizin-

technik oder Halbleiterproduktion

quer durch alle industriellen Bran-

chen eingesetzt.

RODRIGUEZ GmbH

Umfangreiches Sortiment an Axialschrägkugellagern des Typs DRF/DRN

TEXT: GIMATIC VERTRIEB GMBH

HEUWEG 30,

D-72379 HECHINGEN

D

er globale Wettbewerb

macht auch vor Südaf-

rika nicht halt und for-

dert zunehmende Au-

tomatisierung. Im Zuge dessen

automatisierte Bowler Plastics

zwei ARBURG Spritzgussmaschi-

nen und beendet so das eintö-

nige manuelle Verschließen von

Verschlusskappen aus Kunst-

stoff für Lebensmittel- oder

Kosmetikflaschen. Dank der

Greifersysteme und des Deckel-

schließautomaten von Gimatic

gehört diese monotone arbeits-

intensive Tätigkeit jetzt der Ver-

gangenheit an.

Nicht mal ein Jahr ist ver-

gangen, nachdem die Firma

ARBURG eine Anfrage für eine

Kundenanwendung der südafri-

kanischen Bowler Plastics (Pty)

Ltd. aus Kapstadt bei der Gima-

tic Vertrieb GmbH in Hechingen

stellte.

„Wir erstellen unsere Ange-

bote dann immer sehr zeitnah,

damit wir diese nicht verlieren.

Denn unsere Kunden benöti-

gen die angefragten Produkte

in der Regel schnellstmöglich,“

beschreibt Jens Reinfrank, Pro-

jektierung Systemtechnik bei

Gimatic die Umgangsweise in

der Angebotsphase. Nur einen

Monat später besuchte Friedel

Sass, CEO von Bowler Plastics

den Stand von Gimatic auf der

Kunststoffmesse K. Prompt er-

teilte er noch auf der Messe

den Auftrag über die Entwick-

lung und Produktion von sechs

Entnahmegreifern und zwei De-

ckelschließautomaten für Ver-

schlusskappen.

Kunststoff made in South

Africa, Spritzgussmaschine

made in Germany

Das 1972 gegründete Un-

ternehmen startete mit einer

ARBURG Maschine die Pro-

duktion von Plastikteilen.

Heute erzeugt Bowler Metcalf

als Gruppe mit circa 800 Mitar-

beitern in vier Einzelunterneh-

men über 500 Millionen Teile pro

Jahr u. a. per Spritzguss, Sei-

densiebdruck, Digitaldruck oder

Schlauchextrusion für über 200

Kunden. Große Referenzen sind

beispielsweise Revlon, Johnson

& Johnson, SCJ, Unilever und

Tiger Brands. Und so ist Bowler

indirekt global tätig, auch wenn

die Produkte oft erst über den

Endkunden die ganze Welt errei-

chen. Ein Bereich der Gruppe ist

die Bowler Spritzgussabteilung,

in der 320 Millionen Spritz-

gussteile auf mittlerweile 54

Spritzgussmaschinen hergestellt

werden. „Unser Hauptaugen-

merk liegt auf der Versorgung

der Kosmetik- und Haushaltsin-

dustrie, auch wenn wir für alle

Hartkunststoffprodukte offen

sind“, sagt Wayne Knutsen, Lei-

ter Spritzgussfertigung bei Bow-

ler Plastics. CEO Friedel Sass ist

übrigens deutscher Abstammung

und legt daher viel Wert auf Ma-

schinen ‚made in Germany‘. Und

so kommen 49 Maschinen aus

dem Hause ARBURG.

Eintönige fehleranfällige

Arbeit sucht Automatisie-

rungslösung

Bisher hat in der Anwendung

ein Maschinenbediener ohne

Unterlass die von der Spritz-

gussmaschine ausgeworfenen

Verschlusskappen

(Fliptops)

von Hand geschlossen. Jeweils

vier Deckel kommen gleichzei-

tig aus der Maschine mit einer

Taktzeit von 13 Sekunden. Sechs

verschiedene Deckel-Varianten

sind dabei möglich. Diese Vor-

gehensweise war solange wirt-

schaftlich, bis in letzter Zeit

die Lohnkosten gestiegen sind

und sich die Produktionsabläufe

verlängert haben.“ Also hat sich

Bowler dazu entschlossen, die-

sen Arbeitsgang zu automati-

sieren. Damit wird künftig auch

gleichzeitig das Qualitätsrisiko

durch menschliche Fehler aus-

geschlossen. Die maßgebiche

Herausforderung war, dabei die

Flexibilität des Maschinenbedie-

ners bei verbesserter Qualität

und niedrigeren Kosten beizu-

behalten.

„Mit der Automatisierungs-

lösung von Gimatic sollten wir

unsere vorhandenen 3D Negativ-

Formteile nutzen können. Zudem

sollte sie einfach und prozess-

sicher sein“, beschreibt Wayne

Knutsen das Pflichtenheft. Der

Verschlussprozess lässt sich nun

mit relativ wenig Verlust in der

Zykluszeit automatisieren, die

meist etwa eine Sekunde be-

trägt. Das sei ein kleiner Preis

im Vergleich zum großen Bene-

fit, den jede einzelne Kappe lie-

fert: „Die Fliptops werden sofort

und im selben Zeitrahmen aus

der Maschine entnommen, wo-

durch sich die Thermostabilität

verbessert und der Ausschuss

verringert“, so Wayne Knutsen

zum Ergebnis. Und die Maschi-

ne sei nun viel effizienter als

ein Mitarbeiter, wenn man be-

denkt, dass sie 24 Stunden an 7

Tagen in der Woche produziert.

Basierend auf Lohnkostenein-

sparungen schätzt Bowler, dass

sich die Investition in etwa

sieben bis zwölf Monaten amor-

tisiert hat – ohne die Einspa-

rungen infolge reduzierter Aus-

schüsse und die Steigerung der

Kundenzufriedenheit zu berück-

sichtigen.

„Wir hatten bis dato nur we-

nig Erfahrung mit solch einer

Deckelschließanlage.

Zudem

wollte Bowler damit sechs ver-

schiedene Deckeltypen abde-

cken“, umschreibt Jens Rein-

frank die Herausforderung für

Gimatic bei dieser Anwendung.

Zudem sitzt das Unternehmen

quasi nicht um die Ecke. „Viele

unserer Kunden befinden sich in

unserer Nähe, so dass wir so oft

es nötig ist, vor Ort sein kön-

nen“, gibt Jens Reinfrank zu

bedenken. Und da dies hier gar

nicht gegeben war, erfolgte die

komplette Auftragsabwicklung

vom Angebot bis zur Inbetrieb-

nahme aus der Ferne.

Deckel zu – Flasche dicht

Greifer und Deckelschließanlage plug-and-play zu Bowler Plastics nach Südafrika