6

LÖSUNGEN

Fraunhofer IPA präsentiert Lösungen

für die flexible Automatisierung mit Robotern

TEXT & BILD:

FRAUNHOFER-INSTITUT FÜR

PRODUKTIONSTECHNIK UND AUTOMATISIERUNG

NOBELSTR. 12

70569 STUTTGART

GERMANY

D

en Grad der Automa-

tisierung in der Mon-

tage durch den intel-

ligenten Einsatz von

Robotern erhöhen: Dies ist das

Ziel verschiedener Entwicklun-

gen des Fraunhofer-Instituts für

Produktionstechnik und Auto-

matisierung IPA.

Auf der internationalen Fach-

messe für Produktions- und Mon-

tageautomatisierung Motek vom 9.

bis 12. Oktober 2017 in Stuttgart

zeigt das Institut hierfür zwei

Software-Lösungen: »drag&bot«

zur einfachen Programmierung

von Robotern und »pitasc« für

kraftgeregelte Montageprozesse.

Roboter sind an sich sehr

flexibel einsetzbar. Allerdings

schränkt die vergleichsweise auf-

wendige Programmierung diese

Flexibilität ein, denn sie erfor-

dert spezielle Roboterkenntnisse

sowie Kenntnisse in der herstel-

lerspezifischen Programmierspra-

che. Anpassungen des Programms

sind entsprechend zeit- und kos-

tenaufwendig, sodass sich der

Einsatz von Industrierobotern

vorwiegend bei hohen Stückzah-

len und länger gleichbleibender

Aufgabe lohnt. Insbesondere

der Mittelstand produziert je-

doch sehr kundenspezifisch und

in kleineren Losgrößen. Damit

Robotersysteme auch unter die-

sen Bedingungen wirtschaftlich

nutzbar sind, bedarf es Lösun-

gen, die auf diese Anforderungen

zugeschnitten sind.

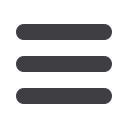

Mit drag&bot Roboterpro-

gramme intuitiv erstellen

Um die Roboterprogrammie-

rung deutlich zu vereinfachen

und intuitiver zu machen, hat

das Fraunhofer IPA die Soft-

ware drag&bot entwickelt. In

einer grafischen Bedienoberflä-

che können Anwender durch das

Auswählen und Zusammenstellen

einzelner

Programmbausteine

den Programmablauf definieren.

Diese Programmbausteine sind

Funktionen wie bspw. eine Robo-

terbewegung oder das Lokalisie-

ren des Werkstücks. Der Vorteil:

Die Bausteine sind für Roboter

unterschiedlichster Hersteller

nutzbar und wiederverwendbar,

zudem verbergen sie die Komple-

xität des Programms vor dem An-

wender. Sie können hierarchisch

angeordnet und zu umfangrei-

chen Programmen gruppiert wer-

den.

Die Software bietet mit sog.

Wizards Bedien- und Eingabehil-

fen, die den Nutzer bei der Para-

metrisierung des Programms un-

terstützen. So kann die Software

bspw. die Position des Roboters

einfach übernehmen. Ein weite-

res Beispiel für einen Wizard ist

die einfache Programmierung ei-

ner Schraubapplikation: Der Nut-

zer sieht mögliche Schraublöcher

in einem Bild, das eine Kamera

aufgenommen hat. Durch An-

klicken des gewünschten Lochs

wählt er die zu schraubende Po-

sition.

pitasc für anspruchsvolle

Fügeprozesse

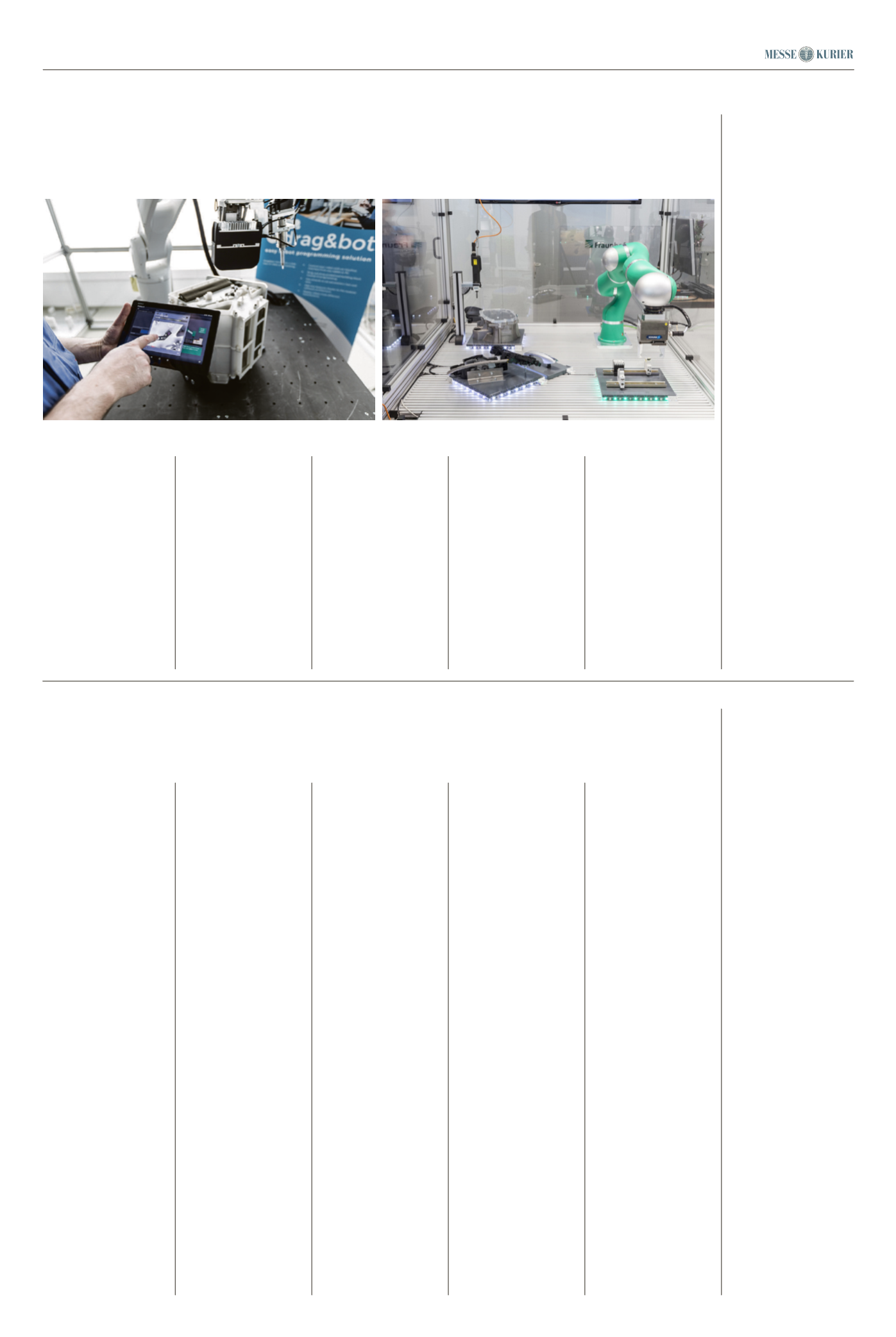

Für kraftgeregelte Montage-

prozesse wie Nieten, Schrauben

oder Klipsen haben die IPA-

Experten pitasc entwickelt. Die

Software hält eine Vielzahl fer-

tig einsetzbarer Programmbau-

steine, bspw. Folgen eines Ziels

oder Aufbringen einer Kraft,

bereit. Diese Bausteine können

bei der Einrichtung eines Ro-

botersystems je nach Aufgabe

unabhängig vom Roboter indi-

viduell zusammengestellt wer-

den. Das Prinzip hinter pitasc:

Mithilfe des sog. „Constrained-

based Programming“ wird dem

Roboter die Bahn nicht mehr

im Vorfeld vorgegeben, sondern

der Algorithmus berechnet diese

zur Laufzeit basierend auf Mo-

dellierungen des Prozesses, Ziel-

größen und Randbedingungen

selbst. Zudem ist eine einmal

modellierte Aufgabe einfach auf

neue Varianten oder andere Sys-

teme übertragbar.

Dadurch verkürzen sich die

Einricht- und später Umrüstzei-

ten eines Robotersystems und

ermöglichen somit den flexiblen

Einsatz von Robotern auch für

anspruchsvolle Fügeprozesse.

Auch können durch den deutlich

reduzierten

Programmierauf-

wand Aufgaben automatisiert

werden, für die dies bisher nicht

wirtschaftlich war.

Fraunhofer IPA auf der Motek:

Halle 7, Stand 7127

Weitere Informationen unter: www.ipa.fraunhofer.deMit pitasc lassen sich verschiedenste Montageprozesse automatisieren

Je nach Prozessanforderungen ist drag&bot modular erweiterbar

TEXT:

RÖMHELD GMBH FRIEDRICHSHÜTTE

RÖMHELDSTR. 1-5

D-35321 LAUBACH

T

echnologien für eine er-

gonomische und sichere

Montage von schweren

Werkstücken zeigt RO-

EMHELD auf der diesjährigen

Motek. Im Mittelpunkt stehen

dabei Systeme, die den Umgang

mit schweren Lasten vereinfa-

chen und dem Bediener wieder-

kehrende Aufgaben abnehmen:

vom teilautomatisierten Ar-

beitsplatz für die Montage von

Differentialgetrieben bis zur

flexiblen Einpressvorrichtung.

Highlight des Messeauftritts

in Halle 4 an Stand 4520 ist der

kompakte High-Tech-Manipulator

Centrick, mit dem die ROEMHELD

Gruppe ihr bisheriges Angebot an

Dreh-Kipp-Lösungen deutlich nach

oben, für höhere Lasten erweitert.

Mit ihm lassen sich Bauteile bis zu

einem Gewicht von 2.000 kg kom-

fortabel bewegen - und mit Hilfe

eines STARK Spannsystems sekun-

denschnell und sicher fixieren.

Kleiner Schwenkradius am Last-

modul sorgt für Ergonomie und

große Standsicherheit

Möglich wird das Manövrieren

großer Lasten durch eine spezi-

elle Anordnung der Gelenkarme,

mit denen das Werkstück nahe an

seinem Schwerpunkt bewegt wird.

Das erhöht die Standsicherheit

und erlaubt einen Kippwinkel von

bis zu 90°, ohne dass sich die Ar-

beitshöhe wesentlich ändert.

Zudem können Bauteile endlos

und stufenlos gedreht werden.

Innerhalb von Sekunden kön-

nen Werkstücke mit einem Spann-

system von STARK spielfrei und

zentrisch am Drehflansch fixiert

werden. Eine Sicherheitsabfrage

mit pneumatischer Spann- und Lö-

sekontrolle ist bereits integriert.

Bedienen lässt sich Centrick

über Handtaster. Für den Einsatz

in der Serienproduktion ist als

Ausstattungsoption eine program-

mierbare Steuerung mit Touchpa-

nel-Bedienung erhältlich. Dabei

werden Abläufe im Teach-Modus

gespeichert und im Automatik-

Modus schrittweise gefahren.

Zur Höhenverstellung kommen

bei Gewichten bis 500 kg Grund-

gestelle mit einem Scherenhub-

prinzip zum Einsatz, schwerere

Teile können optional mit einer

Hubmastkonstruktion

gehoben

werden.

Erste Bestellungen an interna-

tionale Kunden hat ROEMHELD

bereits ausgeliefert, diese lassen

eine große Nachfrage erwarten.

Wie bei all seinen Produkten bie-

tet das Unternehmen auch für

den Dreh-Kipp-Manipulator einen

weltweiten Kundendienst.

Modulare und kundenindividu-

elle Einpressvorrichtungen

Ergonomisches, komfortables

Arbeiten ermöglicht ROEMHELD

auch mit Einpressvorrichtungen,

die sich durch gut erreichbare

Bedienelemente, ein einfaches

Platzieren der Bauteile an der Fü-

gestelle, ein hohes Sicherheitsni-

veau und leichte Werkzeugwechsel

auszeichnen.

Aufgrund des modularen Auf-

baus lässt sich bereits das Stan-

dardprogramm für eine Vielzahl

von Verwendungszwecken nutzen:

vom Reparaturbetrieb in kleinen

Werkstätten über den mobilen Ein-

satz bis hin zu Montagezwecken

in der Serienfertigung. Darüber

hinaus können kundenindividu-

elle Fügevorrichtungen auf Basis

des Baukastenprinzips schnell

und kostengünstig erstellt wer-

den. Zusätzliche Sensorabfragen,

eine Teilautomatisierung oder die

Integration der Steuerung in vor-

handene Systeme setzt ROEMHELD

auf Wunsch flexibel um. Anwender

können vorhandene Einpressvor-

richtungen bei Bedarf leicht um-

rüsten und den Funktionsumfang

mit Zusatzmodulen erweitern.

Basis der Vorrichtungen ist ein

solider Arbeitstisch mit eingelas-

sener Grundplatte, wodurch eine

plane Fläche ohne Stoßkanten

entsteht. Dazu kommen wahlweise

ein C-Bügel- oder ein Portalge-

stell und ein hydraulischer oder

elektrischer Antrieb. Drei Steu-

erungsvarianten sind erhältlich,

unter anderem mit Kraft-Weg-

Überwachung - wie auf der Mes-

se zu sehen - oder mit einer Ver-

fahrzeit-Programmierung. Für den

Schutz des Bedieners sorgt eine

Sicherheits-Zweihand- Bedienung.

Alternativ kann die Absicherung

auch über Lichtgitter oder eine

Schutzumhausung erfolgen. Der

Einpressvorgang wird durch einen

Taster ausgelöst.

Systemlösung für die teilauto-

matisierte Montage

Wie eine durch intelligente Sys-

teme unterstützte Handmontage

aussehen kann, zeigt ROEMHELD

exemplarisch an Modellen von

Differentialgetrieben und Brems-

zylindern. Vernetzte Komponenten

erkennen den Bediener, passen die

Werkstückposition an und leiten

den aktuellen Montagestand an

eine zentrale Steuerung weiter.

Per Smartphone lässt sich dieser in

Echtzeit verfolgen – ganz im Sinne

von Industrie 4.0.

Basis des teilautomatisierten

Montage- und Handhabungssys-

tems sind die Module der modu-

log- Produktreihe, mit dem sich

Kunden individuelle Arbeitsplätze

zusammenstellen können. Elemen-

te zum Heben, Drehen, Kippen und

Fixieren lassen sich nahezu belie-

big miteinander kombinieren, um

eine Vielzahl an unterschiedlichen

Werkstückpositionen zu realisie-

ren. Bis zu 600 kg schwere Teile

werden per Knopfdruck oder Fuß-

taster in eine angenehme Monta-

gelage gebracht. Auch für mobile

Anwendungen können die Kompo-

nenten dank schnellladender und

leistungsstarker Akkusysteme pro-

blemlos genutzt werden.

Vielzahl an Werkstückpositionen

ohne Umspannen erreichbar

Für den auf der Messe gezeigten

Arbeitsplatz hat die Unterneh-

mensgruppe je ein Hub-, Dreh-

und Kippelement ausgewählt und

mit einem Spannsystem von STARK

kombiniert.

An einem Kommandomodul

werden die Produktionsdaten

verarbeitet und über das integ-

rierte Touchpad wird das System

gesteuert.

Wenn sich ein Monteur mit

einem Euchner-Key dort anmel-

det, werden die personenbezo-

genen Daten abgerufen und die

Arbeitsplatzhöhe entsprechend

eingestellt. Ein RFID-Sensor am

Spannsystem erkennt Werkstücke

und fixiert diese optional auto-

matisch. Wurde für ein Bauteil

bereits ein Fertigungsablauf pro-

grammiert, kann der Bediener

diesen nun am Kommandomodul

starten. Von einer Montageposi-

tion in die nächste wechselt das

System dann automatisch oder

auf Knopfdruck. Auch andere wie-

derkehrende Aufgaben können

einprogrammiert und vom Ar-

beitsplatz übernommen werden,

um den Bediener zu entlasten.

Gekippt werden können Werkstü-

cke um bis zu 90°, drehbar sind

sie endlos und stufenlos in beide

Richtungen. Der Rastwinkel kann

beliebig gewählt werden.

Auf dem Display werden der

aktuelle Produktionsstand sowie

der nächste zu erledigende Mon-

tageschritt angezeigt, ebenso die

montierte Stückzahl. Außerdem

lässt sich von jedem browserfähi-

gen Gerät aus über eine Weban-

wendung auf die Daten zugreifen,

sodass die Montage ortsunabhän-

gig und in Echtzeit überwacht

werden kann.

Über

Römheld GmbH Friedrichshütte

Die ROEMHELD Gruppe steht

für Lösungen, die dazu beitra-

gen, die Abläufe in der Einzel-

und Serienfertigung nahezu al-

ler Industriezweige effizienter

und wirtschaftlicher zu gestal-

ten. Mit innovativen Produk-

ten der Fertigungs-, Montage-,

Spann- und Antriebstechnik

zählt der Unternehmensverbund

international zu den Markt- und

Qualitätsführern der jeweiligen

Branchen. Elemente zur Herstel-

lung, Prüfung und Wartung von

Großbauteilen für Windenergie-

anlagen, Komponenten für die

Automation von Rüstvorgängen

und für die Maschinenkommuni-

kation im Rahmen von Industrie

4.0 ergänzen das Portfolio. Die

Aktivitäten rund um die Ma-

gnetspanntechnik sind in der

2017 gegründeten Römheld Rivi

GmbH gebündelt.

Das umfassende Sortiment der

Marken "ROEMHELD", "HILMA",

"STARK" und "Römheld Rivi"

bietet mit mehr als 25.000 Ar-

tikeln für nahezu jede Aufga-

benstellung das richtige Produkt

und wird durch kundenspezifi-

sche Lösungen permanent er-

weitert. Die Unternehmensgrup-

pe ist weltweit in mehr als 50

Ländern mit Service- und Ver-

triebsgesellschaften vertreten

und beliefert insbesondere den

internationalen Maschinenbau,

die Automobil-, Luftfahrt- und

Agrarindustrie sowie die Medi-

zintechnik.

An den drei Standorten Lau-

bach, Hilchenbach und Rankweil

/ Österreich erzielten 510 Mit-

arbeiter 2016 einen Umsatz von

rund 105 Mio. Euro.

ROEMHELD auf der Motek:

Schwere Lasten montieren mit Dreh-Kipp-Manipulatoren