11

FORSCHUNG & TECHNIK

TEXT & BILD: FRAUNHOFER-INSTITUT FÜR WERKSTOFF-

MECHANIK IWM

WÖHLERSTRASSE 11

79108 FREIBURG

GERMANY

B

ei der Umformung

werden Blechwerk-

stoffe häufig bis an

ihre Grenzen belas-

tet. Wie weit man in der Pro-

duktion gehen kann wird mit

Computersimulationen getes-

tet.

Doch diese Simulationen sind

nur so genau wie die Daten, die

man ihnen zugrunde legt. Ein

Team am Fraunhofer-Institut für

Werkstoffmechanik IWM in Frei-

burg hat jetzt ein virtuelles Ver-

suchslabor entwickelt, mit dem

beliebige Belastungszustände

für metallische Materialien »auf

Knopfdruck« untersucht und

präzise werkstoffmechanische

Daten ermittelt werden können.

Die mechanischen Eigenschaf-

ten von Blechwerkstoffen sind

richtungsabhängig: Ihr Verfor-

mungsverhalten und ihre Festig-

keit unterscheiden sich stark je

nach der Bearbeitungsrichtung,

zum Beispiel in Walzrichtung

oder quer dazu. Daher sind zahl-

reiche und aufwendige Belas-

tungsversuche notwendig, um

die benötigten Materialdaten

zu erhalten, auf deren Grund-

lage das Verhalten von Blech-

werkstoffen bei der Umformung

möglichst genau vorhergesagt

werden kann.

Klassische Versuche im Labor

sind zeit- und kostenintensiv.

Für jeden Belastungszustand

sind neue Versuchsaufbauten

und Materialproben nötig. Zu-

dem lassen sich bei Blechwerk-

stoffen nicht alle Belastungszu-

stände untersuchen, obwohl sie

für die Computersimulation des

Herstellungsprozesses von Bau-

teilen wichtig wären. Wenn es

beispielsweise darum geht, das

Verhalten von Blechwerkstof-

fen in Richtung ihrer Dicke zu

bestimmen, stoßen herkömmli-

che Versuche an ihre Grenzen:

Die ein bis zwei Millimeter der

Blechdicke sind zu wenig, um

in dieser Richtung Proben für

einen Zugversuch präparieren zu

können.

Zugversuche in Blechdicken-

richtung problemlos möglich

»In unserem virtuellen Labor

sind Zugversuche in Blechdi-

ckenrichtung problemlos mög-

lich«, sagt Dr. Alexander Butz,

Projektleiter in der Gruppe

Umformprozesse am Fraunhofer

IWM. »Auch alle anderen Be-

lastungszustände lassen sich

schnell und flexibel testen. So

erhalten Bauteilhersteller aus

der Blechumformung viel detail-

liertere Materialdaten.«

Dafür erstellen Butz und sein

Team zunächst mit Hilfe von

wenigen realen Experimenten

ein Simulationsmodell der Mik-

rostruktur des Werkstoffes, mit

dem bei Verformung die phy-

sikalischen Mechanismen bis

in dessen Kristallstruktur be-

schrieben wird. Damit können

alle gewünschten Versuche im

Computer generiert und zuver-

lässige Rückschlüsse auf die

makroskopischen mechanischen

Eigenschaften des Werkstoffs

gezogen werden. »Die Metho-

de ist bekannt. Neu ist jedoch,

dass wir einen automatisierten

Workflow entwickelt haben, der

die Versuche zeitsparend virtu-

ell ablaufen lässt«, erklärt Butz.

Weil sehr viele virtuelle Versu-

che in kurzer Zeit durchgeführt

werden und das zugrundelie-

gende Mikrostrukturmodell sehr

präzise ist, kann mit den Ergeb-

nissen aus dem virtuellen Labor

die sogenannte Materialkarte ei-

nes Werkstoffs deutlich genau-

er beschrieben werden als mit

klassischen Versuchen. Die vir-

tuell ermittelten Daten können

dabei von Bauteilherstellern in

gleicher Weise weiterverarbei-

tet werden wie experimentell

gewonnene Daten: Neben den

Simulationen für die Bauteilpro-

duktion auch für Simulationen

zur Vorhersage des Bauteilver-

haltens und der Lebensdauer

während seiner Benutzung.

Kritische Stellen in der

Mikrostruktur können

gezielt untersucht werden

Ein weiterer Vorteil: »Kri-

tische Stellen, an denen das

Bauteil in der Produktion häu-

fig Schäden aufweist, können

herausgegriffen und die Mikro-

struktur wie mit einem virtuel-

len Mikroskop gezielt untersucht

werden. So erhalten wir Hinwei-

se darauf, wie sich der Bearbei-

tungsprozess verbessern lässt«,

sagt Butz.

Besonders interessant ist das

virtuelle Versuchslabor für die

Leichtbau-Industrie, weil sie

mit möglichst wenig Material ar-

beiten will – entsprechend stark

ist dessen Beanspruchung. »Ge-

nerell ist unsere Entwicklung für

alle spannend, die sehr genaue

Eingangsdaten für die Prozesssi-

mulation und Bauteilauslegung

benötigen, zum Beispiel für

Bauteilhersteller der Automobil-

oder Luftfahrtindustrie oder in

der additiven Fertigung.«

determining materials

data for forming process

simulations in the

Virtual Lab

S

heet metal materials

are often stressed to

their limits during the

forming process. Com-

puter simulations are used to

test how far it is possible to

go in the production stage.

However, the simulations are

only as exact as the data upon

which they’re based.

A team at the Fraunhofer In-

stitute for Mechanics of Materi-

als IWM in Freiburg has now de-

veloped a virtual test laboratory

that allows for the examination

of metal materials at different

load states and for the deter-

mination of precise mechanical

data.

The mechanical properties of

sheet metal materials are di-

rectional: their deformation

behavior and strength differ

significantly depending on the

viewing direction, for example in

the direction of rolling or trans-

versely to it. This being the case,

numerous complex load tests

have to be carried out in order

to obtain the necessary material

data. These serve as a basis for

predicting the behavior of sheet

metals during the forming pro-

cess.

Traditional laboratory tests

are time and cost intensive,

requiring

different

experi-

mental setups and material

samples for each load case.

Although important for com-

puter simulations concerning

the manufacturing process of

components, it is not possible to

analyze all possible load states

of sheet metals. As an example,

conventional tests reach their

limits when it comes to deter-

mining the behavior of sheet

metal materials in the direction

of their thickness: in this direc-

tion, a sheet thickness of one to

two millimeters is not sufficient

to allow preparation of samples

for tensile testing.

Tensile tests in the direction

of sheet thickness

“In our virtual lab, tensile

tests in the direction of thick-

ness are no problem,” says Dr.

Alexander Butz, project manager

in the Forming Processes group

at the Fraunhofer IWM. “Like-

wise, all other load states can

be tested quickly and flexibly,

meaning that we are able to pro-

vide component manufacturers

with much more detailed mate-

rial data.”

To this end, with the help of a

few standard experiments, Butz

and his team first create a simu-

lation model of the material’s

microstructure - down to the

crystalline structure - with which

the physical mechanisms during

deformation are described. This

allows them to computer gener-

ate all the required tests and to

draw reliable conclusions about

the macroscopic mechanical

properties of the material. “The

method is not new. What is new

is that we have developed an

automated workflow that saves

time by allowing us to run the

tests virtually,” Butz explains.

As it is possible to perform

many virtual tests in a short time

frame and because the underly-

ing microstructure model is quite

precise, the results from the vir-

tual lab allow what is known as

a material card to be described

much more accurately than with

traditional tests. The virtually

obtained data can be processed

by component manufacturers in

the same way as data obtained

through experiments. In addition

to simulations for component

production, this also applies to

simulations for predicting com-

ponent behavior and its lifetime

expectancy.

Critical points in the micro-

structure can be systematical-

ly investigated

An additional advantage:

“Critical points where compo-

nents are frequently damaged

during production can be iso-

lated and the microstructure sys-

tematically examined as if with a

virtual microscope. We thus gain

insights into ways of improving

the processing chain,” Butz says.

The virtual test laboratory

is especially interesting for the

lightweight construction industry

because it strives to use as lit-

tle material as possible – which

results in the material being

subjected to high stress levels.

“Overall, our development is

exciting for those who require

very precise input data for pro-

cess simulation and component

design, for example component

manufacturers in the automotive

and aerospace industries, or in

additive manufacturing.”

Umformsimulationen

Schnell und vielfältig: Werkstoffdaten für

Umformsimulation imvirtuellen Labor ermitteln

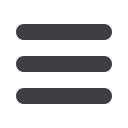

Von den experimentell ermittelten Eingangsdaten über das virtuelle Labor

zur Bereitstellung von Materialkarten für die Bauteilsimulation.

Input data is obtained through experimentation, tested within the

virtual lab and used in the creation of material cards for component

simulation.

Die einen sagen Akku-Winkelschleifer, wir nennen es FLEX. Das Original. Der Akku-Winkelschleifer L 125 18.0-EC ist für das profes- sionelle Schleifen und Trennen konzipiert – sei es in der Werkstatt oder auf der Baustelle. Ausgestattet mit einem bürstenlosen 18.0 Volt Motor realisiert er eine Leerlauf- drehzahl bis zu 8.500 pro Minute. Dabei liegt er mit seinem günstigen Gewicht und der schlanken Bauform optimal in der Hand. Mehr Infos unter: www.flex-tools.com www.flex-tools.com Besuchen Sie uns! Halle 6 Nr. 6107AZ_ACCUFLEX_148x220mm_DE.indd 1

13.10.17 13:41