12

INNOVATIONEN

TEXT & BILD: FRAUNHOFER-INSTITUT FÜR WERKSTOFFME-

CHANIK IWM, WÖHLERSTRASSE 11, 79108 FREIBURG

U

m Prozesskosten bei

der industriellen Bau-

teilfertigung zu sen-

ken und die Qualität

zu steigern, kommen zuneh-

mend diamantbeschichtete Zer-

spanwerkzeuge aus Hartmetall

zum Einsatz.

Problematisch ist bislang die

Schichthaftung, insbesondere bei

der Bearbeitung von Verbund- und

Leichtbauwerkstoffen. Eine ge-

eignete Vorbehandlung ist daher

essentiell. Dr. Manuel Mee vom

Fraunhofer-Institut für Werkstoff-

mechanik IWM hat eine neue Vor-

behandlungsroutine zur Steige-

rung der Haftung von CVD-Diamant

auf Hartmetall entwickelt: Durch

Bündelung verschiedener Verfah-

rensansätze in einem Prozess kön-

nen sämtliche Einflussfaktoren der

Schichthaftung berücksichtigt und

diese damit grundlegend verbes-

sert werden.

Hartmetall ist heute der ge-

bräuchlichste Werkstoff für in-

dustrielle Schneidwerkzeuge. Dies

ist der Kombination aus Wolfram-

karbid und Cobalt zu verdanken:

Während der Werkstoff seine Härte

dem Wolframkarbid verdankt, so

ist eine für viele Anwendungen

hinreichende Zähigkeit erst durch

das Cobalt, das die Wolframkar-

bid-Körner im Werkstoffgefüge

zusammenhält,

gewährleistet.

Eine Diamantbeschichtung soll

aufgrund ihrer besonderen Här-

te den Verschleißwiderstand des

Werkzeugs noch einmal deutlich

steigern. »Doch genau hier liegt

die Herausforderung, denn das

Cobalt im Hartmetall sorgt wäh-

rend des Beschichtungsprozesses

dafür, dass die Diamantstruktur

nicht stabilisiert werden kann.

Stattdessen wird graphitartiger

Kohlenstoff gebildet« erklärt Dr.

Manuel Mee, Wissenschaftler der

Gruppe »Tribologische Schichtsys-

teme« des Fraunhofer IWM. Um zu

verhindern, dass Cobalt mit dem

entstehenden oder bereits synthe-

tisierten Diamant interagiert, wird

die Cobaltphase an der Oberfläche

des Hartmetallwerkzeugs gegen-

wärtig mit einem nasschemischen

Verfahren entfernt. Eine derartige

Vorbehandlung bewirkt allerdings,

dass die Randzone des Hartme-

talls porös wird und ihre Zähig-

keit einbüßt. Insbesondere die

ungleichmäßige Belastung beim

Schneiden inhomogener Werkstof-

fe – zum Beispiel kohlefaserver-

stärkte Kunststoffe – fördert die

Zerrüttung der nun anfälligeren

Randzone. Die Folge ist: Die Dia-

mantschicht platzt ab.

Erheblich verkürzte

Prozessdauer

»Mit dem neuen Verfahren kön-

nen wir jetzt die Stabilität der

Randzone aufrechterhalten und

sogar leicht steigern«, erläutert

Mee. Weil er sämtliche Verfah-

rensschritte mit einem Mikro-

wellenplasma umsetzt, muss die

Prozesskette nicht unterbrochen

werden. Dies spart zusätzliche

Arbeitsschritte und damit wert-

volle Zeit. Ein weiterer wichtiger

Aspekt: Das in dieser Weise her-

gestellte Werkzeug lässt sich nach

seinem Verschleiß rezyklieren,

indem die Beschichtung entfernt

und die Verfahrensroutine erneut

angewandt wird.

Der Materialbedarf sinkt, was

vor allem mit Blick auf das im

Verfahren genutzte Wolfram vor-

teilhaft ist, da dieser Rohstoff

hauptsächlich in China gewonnen

wird und auf dem Weltmarkt nicht

verlässlich zu beschaffen ist.

Mehrere Verfahren in

einem Prozess vereint

Um die Haftung von Diamant auf

Hartmetall zu gewährleisten, sind

alternativ zum bislang nahezu aus-

schließlich angewandten nassche-

mischen Verfahren weitere Ansätze

zur Oberflächenbehandlung mög-

lich, die Dr. Manuel Mee in einem

einzigen durchgängigen Prozess

zur Werkstofffunktionalisierung ge-

bündelt hat: »Durch die Kombinati-

on unterschiedlicher Verfahrensan-

sätze habe ich mir die jeweiligen

Vorteile der Ansätze auf die Ein-

flussfaktoren der Haftung zunut-

ze machen und gleichzeitig deren

Nachteile kompensieren können«,

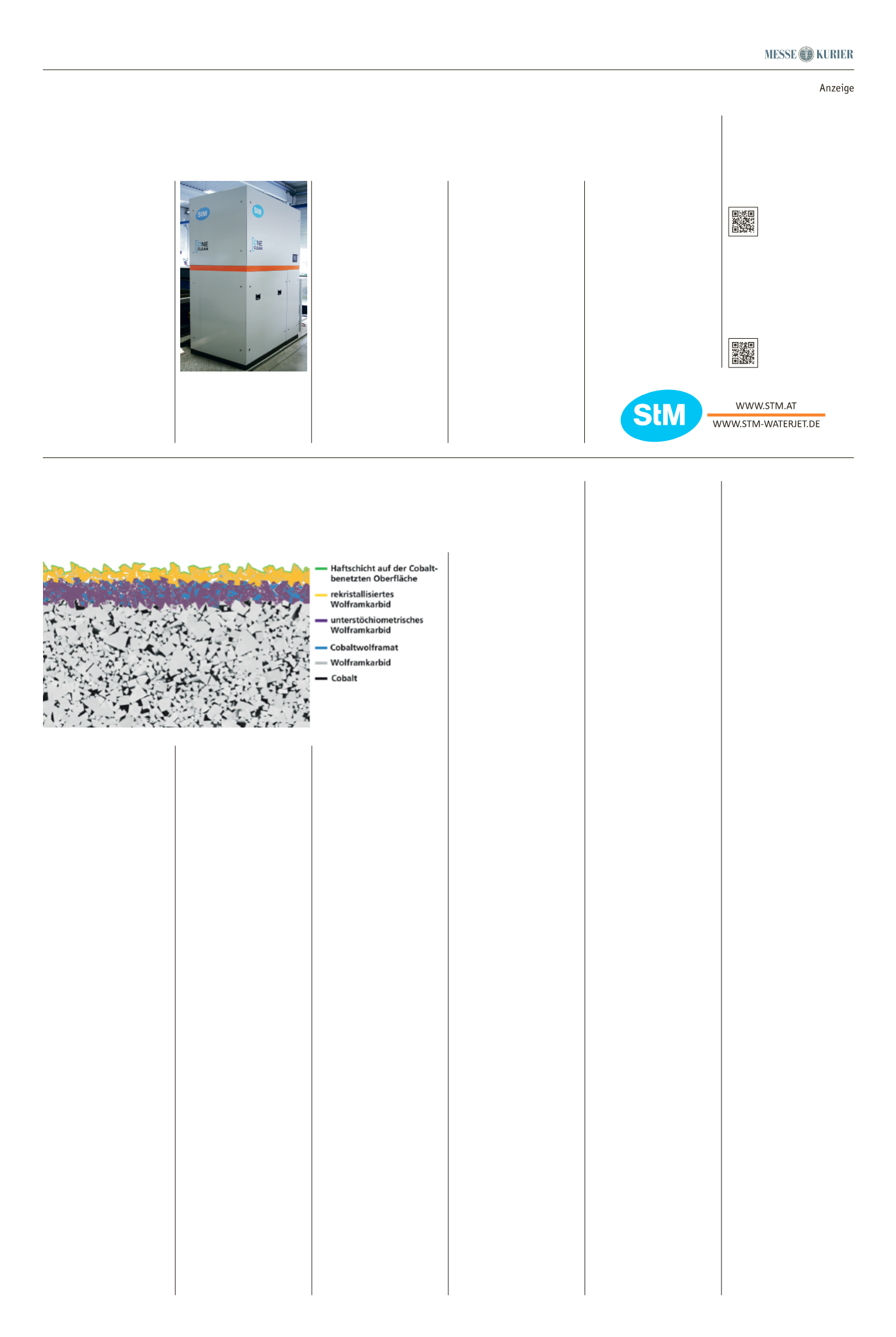

erklärt der Physiker. Zunächst wird

der Oberfläche des Hartmetalls bei

hohen Temperaturen Kohlenstoff

entzogen, wodurch es zur Bildung

der sogenannten eta-Phase kommt.

Eine erneute Anreicherung mit

Kohlenstoff führt dazu, dass das

unerwünschte Cobalt in der Rand-

zone des Werkstoffs größtenteils

verdampft. Gleichzeitig lässt sich

die Oberfläche hinsichtlich Struk-

tur, Härte und Risszähigkeit positiv

beeinflussen. Der Prozess kann da-

bei so gesteuert werden, dass die

zuvor erzeugte eta-Phase weiterhin

in den Korngrenzen unterhalb der

Oberfläche verbleibt, um im an-

schließenden Behandlungsschritt

eine Umwandlung zu Cobaltwolfra-

mat zu bewirken.

Dieses hat sich als geeignet er-

wiesen, um das Cobalt an Ort und

Stelle zu stabilisieren und seine

nachträgliche Diffusion zu hem-

men. Dennoch lässt sich eine Be-

netzung der Oberfläche mit einem

hauchdünnen Cobaltfilm nicht

verhindern. Mee ergänzte darum

das Verfahren um einen weiteren

Prozessschritt, bei dem eine si-

liziumbasierte Zwischenschicht

aufgebracht wird, die das Cobalt

endgültig von der Diamantschicht

fernhält.

Das Verfahren, das im Rahmen

des Projekts »DiaWerk« von der Ba-

den-Württemberg Stiftung gGmbH

gefördert wird, ist inzwischen

zum Patent angemeldet und von

Mee in seiner Dissertation »Mik-

rowellenplasmagestützte Prozes-

sentwicklung zur Herstellung von

Funktionsgradientenhartmetallen

für die CVD-Diamantbeschichtung«

ausführlich dargelegt. Für diese

Dissertation erhielt Dr. Manuel

Mee den mit 3000 Euro dotierten

Werkstoffmechanikpreis 2017 des

Automobilzulieferers KSPG AG.

Die Auszeichnung verleiht das

Preiskomitee des Kuratoriums des

Fraunhofer IWM jährlich als Nach-

wuchspreis für hervorragende wis-

senschaftliche Leistungen auf dem

Gebiet der Werkstoffmechanik.

New innovative process

improves the adhesion

of diamond to cemented

carbide

T

o reduce process costs in

industrial parts manufac-

turing while simultane-

ously improving quali-

ty, the use of diamond-coated,

cemented carbide cutting tools

has increased.

Adhesion of diamond coatings

was previously problematic, par-

ticularly when processing compos-

ite or lightweight materials. Suita-

ble pretreatment is therefore vital.

Dr. Manuel Mee of the Fraunhofer

Institute for Mechanics of Materials

IWM has developed a new pretreat-

ment routine that increases the ad-

hesion of CVD diamond to carbide:

by combining several approaches

into a single process, all factors

which affect the adhesion of the

coating can be taken into consid-

eration, leading to a fundamental

improvement of the adhesion.

Today cemented carbide is the

most commonly used material for

industrial cutting tools. This is

thanks to its combination of tung-

sten carbide and cobalt. While it

is the tungsten carbide that lends

this metal its hardness, the tough-

ness that makes it equal to many

tasks is provided by the cobalt,

which holds the tungsten carbide

grains together in the material

structure. Coating the cemented

carbide with diamond and thus pro-

viding greater hardness is intended

to further increase the wear resist-

ance of the tool. 'But this is where

the challenge lies, because the co-

balt present in the carbide prevents

stabilization of the diamond struc-

ture during the coating process. In-

stead, a graphite-like structure of

carbon is formed,' says Dr. Manuel

Mee, a scientist of the Tribologi-

cal Coatings group at Fraunhofer

IWM. To prevent the cobalt from

interacting with the diamond that

is forming or already synthesized,

the cobalt phase on the surface of

the carbide tool is nowadays re-

moved by means of a wet-chemical

process. This type of pretreatment,

however, causes the peripheral

zone of the carbide to become po-

rous and affects its toughness. The

irregular stresses obtained during

cutting, particularly when work-

ing with inhomogeneous materi-

als such as carbon fiber-reinforced

plastics, can result in the break-

down of the now more vulnerable

peripheral zone. As a result, the

diamond coating flakes off.

Significantly reduced

process duration

'With the new method we can

now maintain the stability of the

peripheral zone and even slightly

increase it', adds Mee. Since he im-

plements every step of the process

with a microwave plasma, the pro-

cess chain need not be interrupted.

This eliminates extra work steps

and thus valuable time. Another

important factor: tools produced

by this method can be recycled

once they become worn by remov-

ing the old coating and applying

the process again. This reduces

the amount of materials required,

which is particularly advantageous

in regard to the tungsten used -

this is extracted primarily in China

and cannot be reliably obtained on

the world markets.

Multiple processes

combined into one

Apart from the wet-chemical

procedure currently used almost ex-

clusively for ensuring the adhesion

of diamond to cemented carbide,

other methods of surface treat-

ment are possible - and Dr. Mee has

bundled these into an integrated

process for the functionalization

of the tool material. 'By combin-

ing different process approaches I

have been able to make use of the

advantages of each of the factors

influencing adhesion while also be-

ing able to compensate for their

individual disadvantages', he ex-

plains. First the carbon is removed

from the surface of the carbide at

high temperature, which results in

the formation of what is known as

the eta phase. Re-enrichment with

carbon then leads to a large pro-

portion of the unwanted cobalt in

the peripheral zone being vapor-

ized. At the same time, however,

the surface structure, hardness and

fracture toughness are positively

influenced. The process can be con-

trolled in such a way that the eta

phase previously created remains

in the grain boundaries beneath

the surface, and can then be used

in the following treatment step

to cause a conversion to cobalt

tungstate. This has proven itself

capable of stabilizing the cobalt

and inhibiting its subsequent dif-

fusion. This process step does not,

however, prevent a wetting of the

surface by a very thin cobalt film.

Mee has therefore added a further

step to the procedure in which a

silicon-based interlayer is added

that finally keeps the cobalt away

from the diamond layer.

The procedure, which is fund-

ed by the 'DiaWerk' project of

the Baden-Württemberg Stiftung

gGmbH foundation, is meanwhile

patent pending and has been de-

scribed in detail by Mee in his dis-

sertation on microwave plasma-as-

sisted process development for the

manufacture of functionally grad-

ed hardmetals for CVD diamond

coating. For this dissertation Dr.

Manuel Mee has been awarded the

2017 Mechanics of Materials Award

with its endowment of €3000 by

the automotive supplier KSPG AG.

This award is given annually by

the prize committee of the board

of trustees of Fraunhofer IWM to

young researchers for outstanding

scientific achievement in the field

of materials mechanics.

Neuer, innovativer Prozess verbessert die Haftung

von Diamant auf Hartmetall

D

ie neu entwickelte

STM JET Hochdruck-

pumpe 4200.45 mit

einer Leistung von

45 kW für 0,40 mm Wasser-

düsen, einem maximalen Be-

triebsdruck von 4000 bar und

einer Fördermenge von 4,6 l/

min verfügt über einen Fre-

quenzumrichter angesteuerten

Asynchronmotor.

Sie ist deutlich energieeffizi-

enter und mit einem Anschaf-

fungspreis ab € 52.800 auch

wirtschaftlicher als vergleichba-

re Aggregate. Der XL Drucküber-

setzer sorgt für 20 % weniger

Doppelhübe und damit weniger

Verschleiß bei den Dichtungen.

Optional erhältlich ist die Pres-

sureSaver® Druckabsenkung für

individuelle Highspeed Druck-

verstellung bei jedem einzelnen

Anschuss. Als zweite Neuerung

präsentiert STM das Abrasiv

Recycling Modul des OneClean-

Systems, dem modularen All-

roundsystem zur Wiederauf-

bereitung und Reinigung von

Abrasiv und Wasser. Wiederver-

wendbare Anteile des beim Was-

serstrahlschneiden gebrauchten

Abrasivs werden nach der Hydro-

filtration über ein patentiertes

Siebverfahren gesiebt, wobei

zu grobe und zu feine Bestand-

teile ausgeschieden werden.

Damit können über 50 % des

verbrauchten Abrasivs wieder

verwendet werden. Das spart Be-

schaffungs-, Entsorgungs- und

Transportkosten.

Der STM Grundgedanke, Was-

serstrahl-Schneidsysteme

an

die Anforderungen des Kunden

organisch und modular anzu-

passen, um dadurch noch wirt-

schaftlicher und effizienter zu

schneiden, zeigt sich auch in

den beiden neuesten Entwicklun-

gen. Bei der STM JET Hochdruck-

pumpe 4200.45 wurde besonders

auf konstanten Druck für eine

top Schnittqualität geachtet.

Die Ist-Druckanzeige sorgt für

konstante Drucksteuerung, eine

Druckverstellung ist stufenlos

aus der STM SmartCut Wasser-

strahl-Schneidsoftware möglich.

Ebenfalls enthalten ist eine Vor-

druckpumpe, ein Automatik-Stop

Ventil, eine Ölfüllung, Spezi-

alwerkzeug und ein Ersatzteil-

paket. Für Profi-Anwender gibt

es optional die PressureSave®

Druckabsenkung. Mit dieser in-

dividuellen Highspeed Druck-

verstellung kann nach jedem

Anschuss sofort von Nieder- auf

Hochdruck gewechselt werden.

Das Abrasiv Recycling Mo-

dul des OneClean-Systems ist

mit sämtlichen Wasserstrahl-

Schneidsystemen kompatibel. Es

filtert den Sand direkt nach dem

Schneiden, der wiederverwert-

bare Anteil des Sandes wird dem

Schneidprozess wieder zuge-

führt - und das äußerst energie-

effizient mit einem Verbrauch

von lediglich 6 kW.

Live zu sehen gibt es

beide Innovationen vom

7.-10. November 2017

auf der Blechexpo in Stuttgart

(Halle 5, Stand 5405).

Weitere Informationen:

STM Stein-Moser GmbH

Gewerbegebiet Gasthof Süd 178

A-5531 Eben

Telefon +43(0)6458 20014-0

info@stm.at www.stm.atSTM Waterjet GmbH Germany

(vormals Maximator JET GmbH)

Alois-Türk-Str. 12

D- 97424 Schweinfurt

Telefon +49(0)9721 946994-0

info@stm-waterjet.de www.stm-waterjet.deHochdruckpumpe &Abrasiv Recycling

Der Wasserstrahl-Schneidanlagen-Hersteller STM präsentiert gleich zwei Innovationen

OneClean Abrasiv Recycling