O

b Kunststoff-Rotations-

sintern, Rotationsform-

verfahren, Rotations-

schmelzen oder Rota-

tionsgießen: Das Verfahren zur

Fertigung von Produkten aus

thermoplastischen Kunststoffen

kennt viele Namen – und zahl-

lose Einsatzmöglichkeiten.

Als Rotationsspezialist in der

Metall- und Kunststoffverarbei-

tung bedient die Köver GmbH

Co. KG mit einem breit gefächer-

ten Portfolio unterschiedlichste

Branchen – vom Fahrzeugbau

über die Freizeitindustrie bis hin

zum medizintechnischen Be-

reich. Was die Produktentwick-

lung und Herstellung so flexibel

gestaltet, liegen in der Natur und

Technik der Sache: das Verfah-

ren selbst und der vielseitige

Werkstoff Polyethylen mit dem

Kurzzeichen PE, der gleich eine

ganze Liste herausragender

Eigenschaften in sich vereint

– und obendrein höchste Quali-

tätsansprüche bedient.

Hier dreht sich alles um

maßgeschneiderte Lösungen

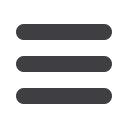

Bei der Rotation handelt es sich

um ein spezielles Produktions-

verfahren, das sich als besonders

effizient erweist. Dabei wird das

Material Polyethylen in compu-

tergesteuerten Anlagen auf eine

Weise verarbeitet, die das Verfah-

ren einzigartig macht gegenüber

anderen Kunststoff-Verarbeitungs-

verfahren: Der gesamte Prozess

mit Heizen, Formen und Kühlen

des Werkstoffes PE findet in einem

Werkzeug statt, ohne das Druck

erforderlich wäre.

Der Ablauf umfasst vier Schrit-

te: Im Zentrum des Geschehens

steht das Werkzeug aus Stahl oder

Aluminium, dessen Innenkontur

dem jeweiligen Produktdesign

entspricht. Es ist auf einem dreh-

baren Maschinenarm der Rota-

tionsanlage befestigt und wird

mit der benötigten Menge des

pulver- oder granulatförmigen

Rohmaterials PE befüllt. Im zwei-

ten Schritt fährt die Form in einer

kontinuierlichen biaxialen Drehung

in einen Ofen, wo sich die Form

erhitzt. Die Folge: Das Polyethylen

schmilzt, verteilt sich über die In-

nenwand und kommt so nach und

nach auf die vorgesehene Wand-

stärke des Kunststoffteils. Nach

der Heißphase folgt die Kaltphase,

und die Kunststoffmasse in der ro-

tierenden Form härtet in der Kühl-

kammer. Abschließend wird das

fertige Produkt aus dem Werkzeug

entnommen.

Vielfältige Vorteile in Serie

Insbesondere in der Serien-

fertigung entfaltet das Rotati-

onsformverfahren seine Stär-

ken. Produktmengen von 300

bis zu 10.000 Einheiten, je nach

Voraussetzung auch deutlich

mehr, zeichnen sich durch ein

hohes Maß an Wirtschaftlich-

keit und passgenaue Lösungen

aus.

Die

Voraussetzungen

dafür schaffen der günstige

Werkzeugbau mit den einfach

umsetzbaren

Modifikationen,

kurze Vorlaufzeiten, exzellente

Produkteigenschaften, Design-

flexibilität und die Vielseitigkeit

in der Anwendung. All diese Vor-

züge finden ihren Niederschlag

in den im Vergleich zu anderen

Verfahren wie Tiefziehen, Bla-

sen und Spritzgießen spürbar

reduzierten Kosten.

Neben einer gleichmäßigen

Wanddickenverteilung, der na-

hezu spannungsfreien, naht-

losen Fertigung ohne Schweiß-

oder Quetschnähte und der

Integrationsmöglichkeit

von

Metall- und Kunststoffkompo-

nenten wie Gewindeteile, Ösen,

Verstärkungen oder Flanschen

ist es das Material, das mit

rundum überzeugenden Qua-

litäten aufwartet: Von dem

thermoplastischen Polyethylen

profitieren Umwelt und Nutzer

gleichermaßen.

Der Kunststoff ist vollständig

recyclebar, ungiftig, verbrennt

ohne Rückstände und zeigt sich

gegenüber Säuren, Laugen und

Lösungsmitteln als hochgradig

resistent.

Für die Verwender schla-

gen auf der Habenseite wei-

tere wichtige Eigenschaften

zu Buche. Als Leichtgewichte

beeindrucken die PE-Produkte

mit Langlebigkeit, außerordent-

licher Robustheit, Zähigkeit und

Bruchdehnung, was sie ebenso

belastbar wie stoß- und schlag-

fest macht.

Darüber hinaus sind sie le-

bensmittelecht, verschleißarm,

UV-beständig und selbst bei ex-

tremeren Temperaturen stabil.

Von der ersten Idee

zum fertigen Produkt

Als international agierender

Systemlieferant und Techno-

logieführer im Kunststoff-Ro-

tationssintern deckt Köver die

komplette Wertschöpfungskette

ab – von der Ideenfindung bis

zur Produktion und Montage

ganzer Baugruppen. Die Kun-

den erhalten individuell wie

anforderungsgerecht

konzi-

pierte Produkte aus Polyethylen.

Dazu zählen ebenso Hydraulik-,

Diesel-, AdBlue-, Regenwas-

ser- und Abwassertanks wie

Gehäuse und Verkleidungen,

einwandige und doppelwandige

Kotflügel oder Designobjekte

und Spielzeug.

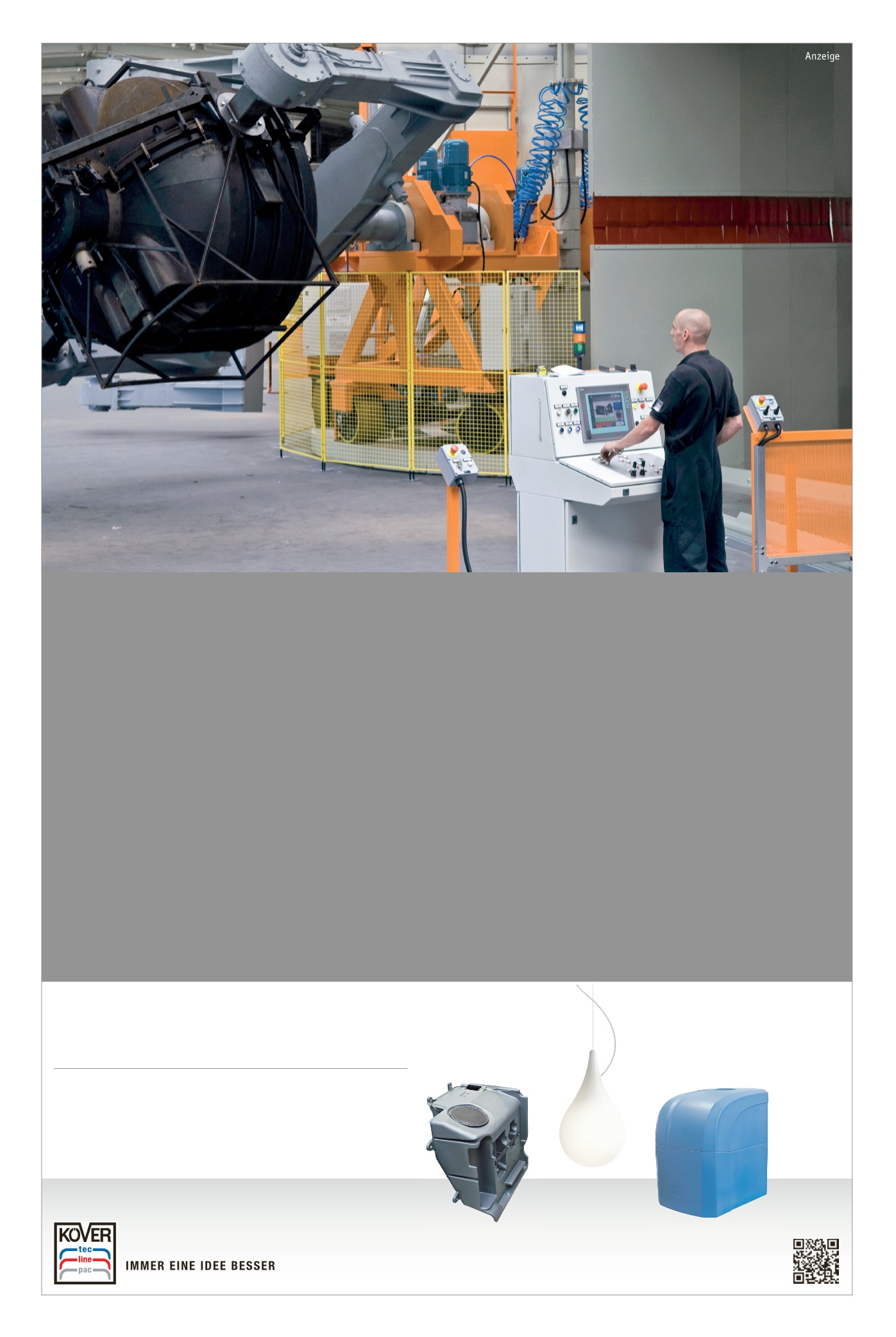

Daneben bietet Köver eine

Reihe hochwertiger Eigenpro-

dukte. Bei den I-pac Basis- und

Variocases handelt es sich um

multifunktionale,

individuelle

ausgestaltbare Transport- bzw.

Flightcases für den Einsatz in In-

dustrie, Medizintechnik, Event-

technik und Catering. Optisch

anspruchsvolle

Pflanzgefäße

und -kübel, Werkzeugkästen

und andere Behälterformen bis

hin zu Prototypen runden das

umfangreiche Angebot ab. Wei-

tere werden hinzukommen.

Köver GmbH & Co. KG

Kunststoff-Rotationssintern – Qualität in vielfältiger Form

Rotationsgeformte Kunststoffbauteile für höchste Ansprüche! www.koever.de Köver GmbH & Co. KG | Metall- und Kunststoffverarbeitung Estetalstraße 45/47 | 21614 Buxtehude | Telefon: +(49) 41 61-728-0 Als Spezialist im Kunststoff-Rotationssintern sind wir Ihr Partner für die Entwicklung, Konstruktion und Herstellung hochwertiger Bauteile aus Kunststoff. Dabei realisieren wir anwendungsbezogene Lösungen für unterschiedlichste Branchen. Dazu zählen die Nutzfahrzeug- und Automobilindustrie, Umwelt- und Medizintechnik, Baumaschinen, Lager und Transport sowie die Textilindustrie.